近年、アディティブ・マニュファクチャリング(AM: Additive Manufacturing)技術の飛躍的な進歩に伴い、「AMによる量産化」が急速に進みつつある。日本でも自動車や機械、医療など様々な分野において、「新たなモノづくりの変革モデル」の構築に向けた取組が進んでいる。3Dプリンティングで廃盤となった部品を復刻したトヨタや日産、また、AM技術の共創型技術拠点「ミシュランAMアトリエ」を立ち上げた日本ミシュランタイヤなどの取組みから、日本のAM技術の動向を紹介する。

・協会も誕生、AMへの関心が高まる

・AMとはどのような技術なのか

・AMが製造業にもたらすインパクト

・AM技術革新を推進するための、コラボレーション拠点も登場

協会も誕生、AMへの関心が高まる

AMは、新たな構造設計による製品の高付加価値化や、一体型造形による金型レスの製造、無在庫の生産システムなどを実現する、DXのためのキーテクノロジーと位置付けられている。2022年1月、東京ビッグサイトで、世界中から約30の3D プリンターブランドが集結する3Dプリンティングと、AM技術の総合展「TCT Japan 2022」が開催された。また、6月には、同じく東京ビッグサイトで「次世代3Dプリンタ展」が開かれた。2022年11月に開催される第31回日本国際工作機械見本市(JIMTOF2022)では、特別企画として、「Additive Manufacturingエリア in JIMTOF2022」が開設され、AMや3Dプリンター関連製品・技術が一堂に会する予定となっている。2022年3月には、新たに日本 AM 協会が発足し、日本のAMによるものづくりの普及促進活動が始まるなど、日本において、AMや3Dプリンティング技術への関心が大きく高まっている。

AMとはどのような技術なのか

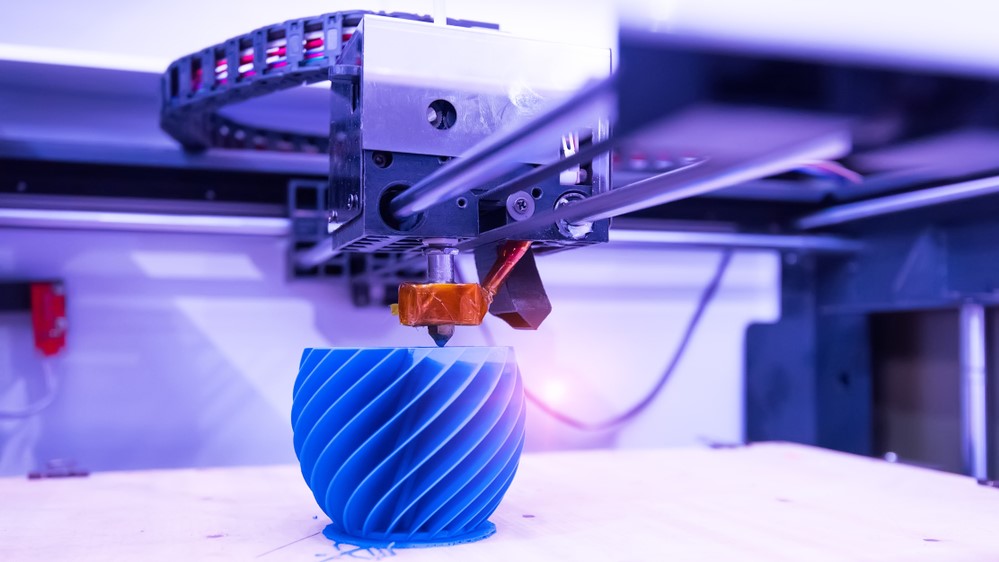

そもそも、アディティブ・マニュファクチャリング(AM: Additive Manufacturing)とはどのような技術なのか。AMとは、立体物を輪切りにした断面データをもとに、樹脂や粉体などの薄い層を積み重ねて立体物を製作する技術のことだ。3D積層造形、付加製造などと呼ばれることもある。仏像を想像すると分かりやすいが、造形技術は、大きく、「塑像」と「彫像」に大別できる。粘土などを盛り付けて生み出すのが「塑像」で、石や木、金属を削りだして作成するのが「彫像」だ。現在の工業製品の加工においては、複雑な形状の部品を少量生産するときは切削加工機などで削り出す、つまり「彫像」式のやり方が採用されることが多い。これは、金属を薄く加工したり積み重ねることが困難だからであるが、近年の3Dプリンティング技術の進化により、硬い材料であっても、盛り付けながら作っていくことが可能になってきた。最近では、アルミニウム合金やチタン合金などを加工できる3Dプリンターも登場している。

民間非営利の国際標準化・規格設定機関であるASTM Internationalは、AMの方式として、①結合剤噴射、②指向エネルギー堆積、③材料押し出し、④材料噴射、⑤粉末床溶融結合、⑥シート積層、⑦液槽光重合の7種類の加工方法を、AMの方式として分類している(下表参照)。

| 手法 | 概要 |

| 結合剤噴射 | 液状の結合剤(のり)を粉末材料に噴射して固めていく方式 |

| 指向エネルギー堆積 | 材料を投入しつつ熱エネルギーで溶融結合させる方式 |

| 材料押し出し | ノズルから材料を押し出して造形していく方式 |

| 材料噴射 | 液状の材料を噴射して造形していく方式 |

| 粉末床溶融結合 | 平らに敷き詰めた粉末材料を熱エネルギーで溶融結合させる方式 |

| シート積層 | 断面形状に切ったシートを貼り合わせていく方式 |

| 液槽光重合 | 液状光硬化性樹脂を用いる方式 |

AMが製造業にもたらすインパクト

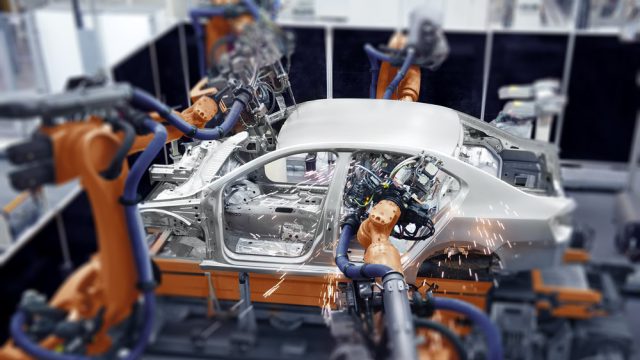

トヨタ自動車は、2021年、廃版となった「A70型 スープラ」の補給部品を3Dプリンティングにより復刻し、純正部品として再販売する取り組みを開始した。同じく2021年には、日産自動車も、1994年に生産終了したR32型スカイラインGT-Rの補修部品を、3Dプリンターで復刻し、製造を開始することを発表している。従来の加工方式であれば、一度廃盤にした部品を製造するために、改めて生産ラインを立ち上げ、そのラインを動かすために必要な治具や工具を準備する必要がある。熱心なファンがいるとはいえ、大きな需要が見込めない部品について、このような対応をすることは難しい。しかし、AMであれば、生産ライン不要で、材料と3Dプリンターがあれば部品を作ることができる。AMは、このような顧客ニーズに対して、柔軟に対応することを可能にする。

▲3Dプリンターで製造した「R32型スカイラインGT-R」のハーネス用プロテクター(樹脂部品)(出典:日産自動車 プレスリリース)

▲3Dプリンターで製造した「R32型スカイラインGT-R」のハーネス用プロテクター(樹脂部品)(出典:日産自動車 プレスリリース)

AMでは、単に同じものを再現するのではなく、より優れた部品として復刻することもできる。英国のジャガー・ランドローバーでは、2004年に生産中止となった車種のリクライニングレバーを、3Dプリンティングで復刻した。リクライニングレバーのサプライヤーはすでに倒産していたが、同社のAM部門では、オリジナルの設計図面からリバースエンジニアリングを行うとともに、基材をクロス構造で補強することによって、強度の向上も実現した。生産中止となった車両への部品供給を維持するには多くの費用がかかり、部品が使用されなければ大量の廃棄物が生じる。AMの活用は、廃棄物の削減やCO2の削減というメリットもある。

複雑な形状のものであっても、何度も工具を交換したりせず、自在に、そして一定の単価で造形できることもAMのメリットだ。大阪大学大学院は、帝人ナカシマメディカルなどとの共同研究で、脊椎疾患により不安定化した椎間を機能的に連結癒合し、本来の力学的安定性を取り戻すための脊椎ゲージを3Dプリンティングで制作することに成功した。一方向の「孔」と、孔壁表面での微細「溝」構造によるハニカムツリー構造という、複雑な形状を持つ脊椎ゲージの制作が、3Dプリンターで実現した。すでに羊を使った動物実験で有効性が確認されており、今後、脊椎疾患の早期治癒や、従来のケージの課題の改善、患者の身体的、精神的、金銭的負担の軽減が期待できるという。

このようなAMの普及により、サプライチェーンの在り方にも大きな変革が起きるとみられている。製造業の工場では、工作機械などの部品が故障したり、消耗した時に備えて、在庫を用意している。しかし、AMでその部品を精密に、かつ素早く作成することができるならば、在庫を持つ必要はなくなる。ドイツの産業用後処理装置製造業者、Bernstein Mechanische Fertigung GmbH (BMF)では、消耗品の交換部品を、データで提供している。同社では、データが処理される場所と方法をモニタリングし、それに応じて顧客に課金する仕組みだ。このやり方を実現するためには、顧客側が3Dプリンターを利用できる環境にある必要があるが、世界のどこにでも、すぐに「設計図」を納品し、その場で製造することができれば、在庫を必要としないモノづくりが実現する。コロナ禍や政治状況の変化により世界の物流が不安定化する中で、AMにかかる期待はますます高まっていくだろう。

AM技術革新を推進するための、コラボレーション拠点も登場

AM技術革新を推進するための実践の場も生まれている。2022年4月、日本ミシュランタイヤは、ミシュランタイヤ太田サイト(群馬県太田市植木野町)内に金属積層造形技術の共創型技術拠点「ミシュランAMアトリエ」を開設した。同社は、「BEYOND TIRES」というコンセプトのもと、タイヤ技術を生かした新規事業に積極的に取組んでおり、その一つがAMだ。